Commentlesidéesdeviennentréalité

Si vous comparez notre première gamme de produits avec la version actuelle, elle est à peine reconnaissable. Nous le devons au travail formidable de notre équipe d'ingénieurs à Budapest. Ils travaillent sans relâche à l'amélioration de ZippSpace, notre solution intelligente de vestiaires. Nous sommes actuellement sur le point de lancer une nouvelle génération de ZippSpace, ce qui représente à nouveau un grand pas en avant. À cette occasion, nous souhaitons vous expliquer comment nous abordons le développement de produits et vous donner un aperçu de nos processus. Balazs Vaci, l'un de nos ingénieurs mécaniques de longue date, nous explique comment nous transformons les idées en réalité chez Zippsafe et ce qui se passe lorsqu'un concept ne fonctionne pas comme prévu.

Qu'est-ce qui te plaît le plus dans ton travail d'ingénieur ?

Ce que je préfère dans mon travail, c'est quand une idée se transforme en produit physique. C'est vraiment gratifiant de transformer les esquisses en prototypes que l'on peut ensuite matérialiser de ses propres mains.

Comment trouves-tu les idées d'amélioration ou de développement de produits ?

Toute l'entreprise est impliquée dans la phase de recherche d'idées. Chacun peut apporter ses propositions à la réserve d'idées au sein d’un tableau Trello. Il y a beaucoup de suggestions de la part de l'équipe.

Tes coéquipiers ont beaucoup d'idées. Comment établis-tu les priorités pour savoir lesquelles doivent être poursuivies ?

Nous avons un conseil interne de gestion des produits, qui est chargé de formuler des hypothèses et de valider les idées à un stade précoce. Ils testent si la solution répond au problème, avec des méthodes telles que des entretiens approfondis ou des enquêtes. Un système de notes est utilisé pour la sélection des idées. Le classement est basé sur différents critères, comme la performance financière, l'expérience utilisateur ou la qualité du système. Pour vous donner un exemple : nous évaluons si le développement de produit proposé peut minimiser le temps d'assemblage. Si le processus de fabrication est plus rapide, cela aura un impact positif sur l'efficacité et donc sur notre performance financière. Parallèlement, l'aspect de la facilité d'utilisation est également pris en compte. Si l'idée n'améliore pas la convivialité, elle n'est pas prise en considération. En fin de compte, nous avons pour objectif de rendre notre produit plus robuste et plus sûr à long terme.

Comment les besoins des clients sont-ils intégrés ?

Pour obtenir des avis différenciés, nous organisons des tests avec différents groupes de discussion. Il peut s'agir soit de tests avec des groupes externes, soit en interne avec notre équipe.

Puisque tu parles d'équipe, comment se passe la collaboration entre les différents départements chez Zippsafe ?

Cela dépend de la phase et du sujet en question. Toute personne pouvant apporter une contribution précieuse est contactée. Comme nous l'avons déjà mentionné, la phase de recherche d'idées est dirigée par le département de gestion des produits. C’est lui qui remet en question le produit en termes d'expérience utilisateur et qui fait appel à nos comités consultatifs si nécessaire. Si nous avons besoin d'informations spécifiques de la part de nos clients, je demande un feedback à l'équipe de vente. Le département des opérations est impliqué dans des questions telles que l'installation ou les processus après-vente.

Comment abordez-vous les changements ? Comment se déroule le processus, de l'idée à la mise en œuvre ?

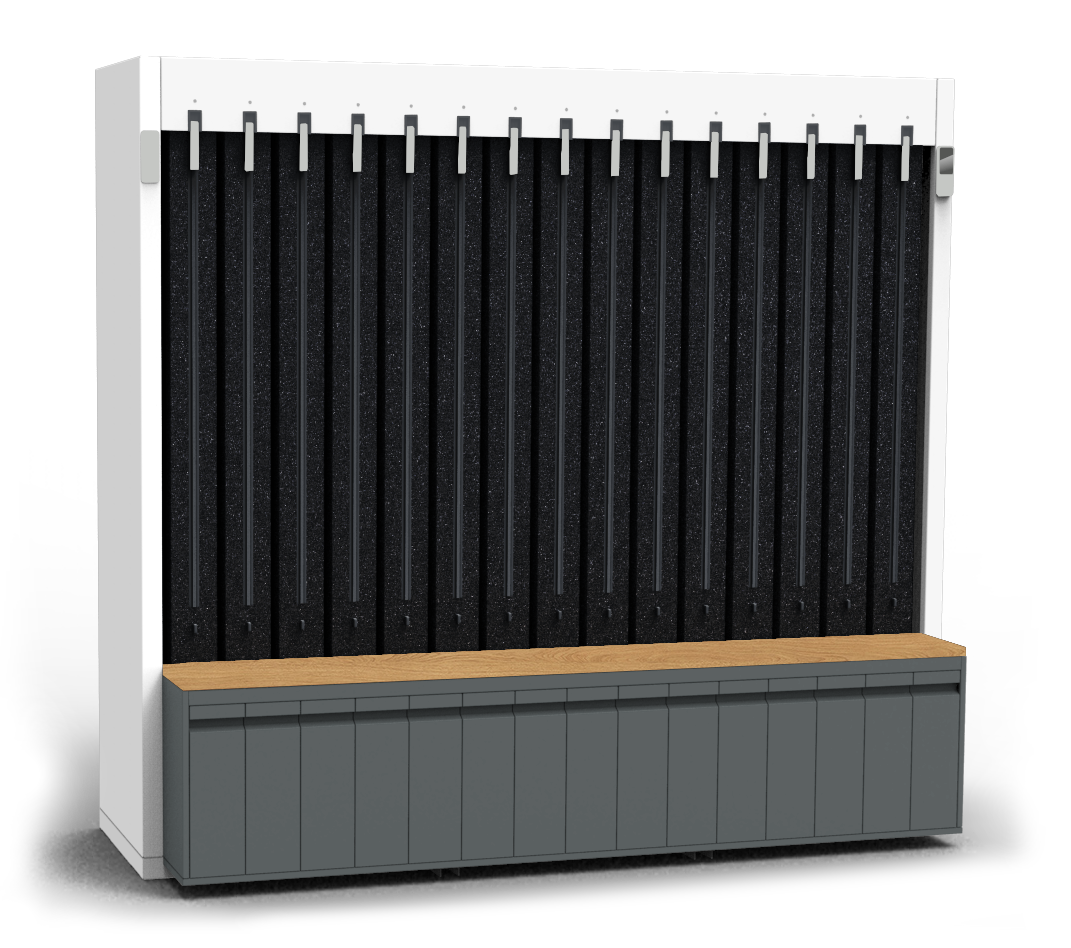

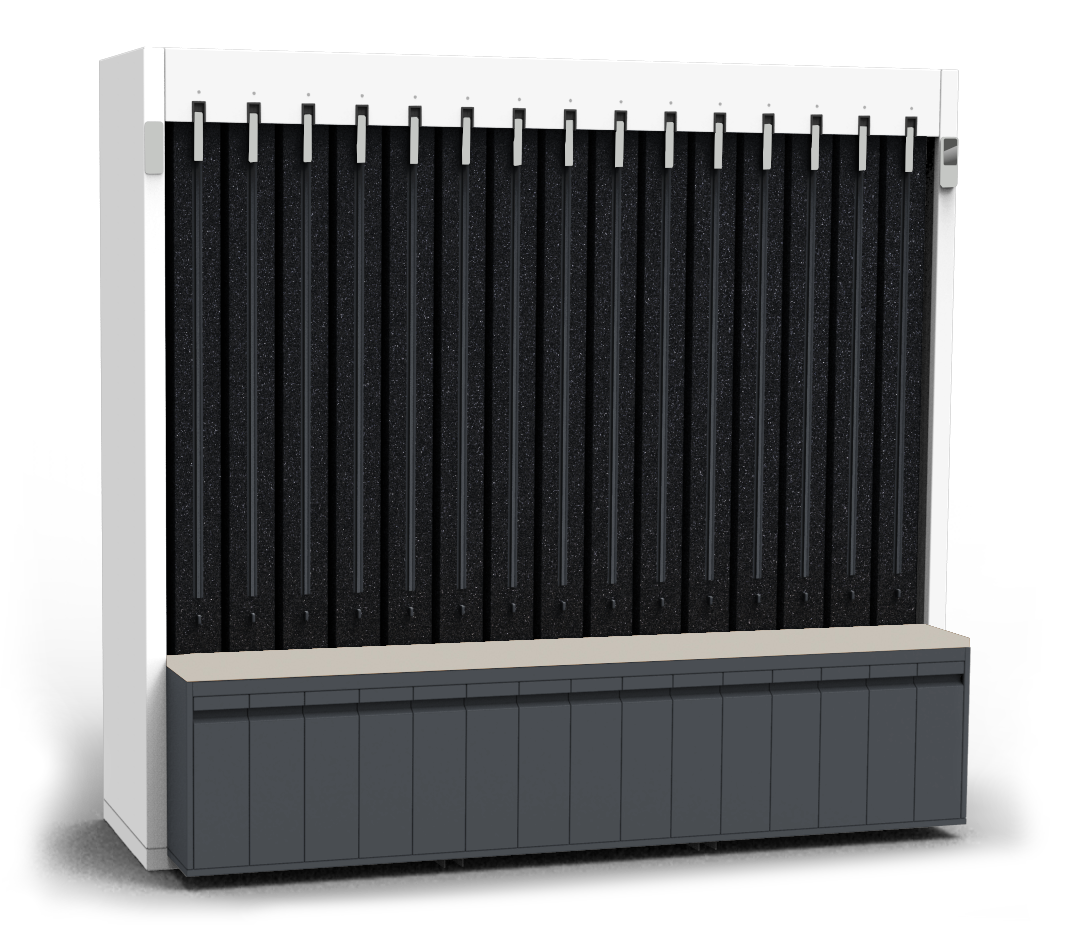

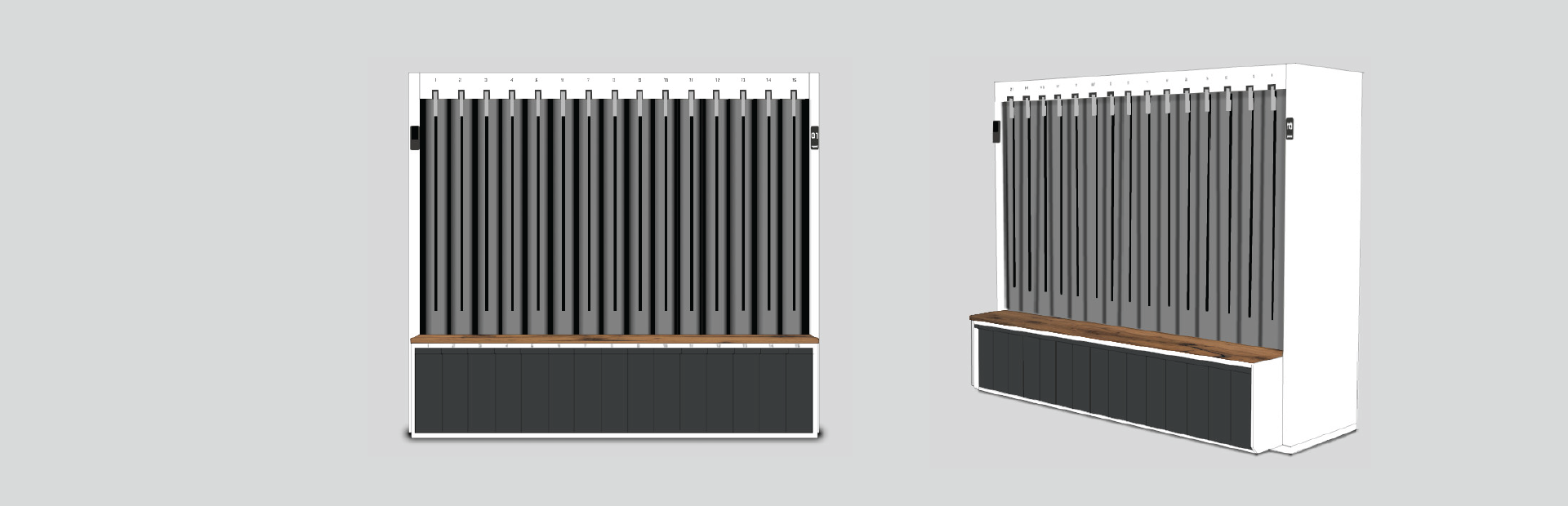

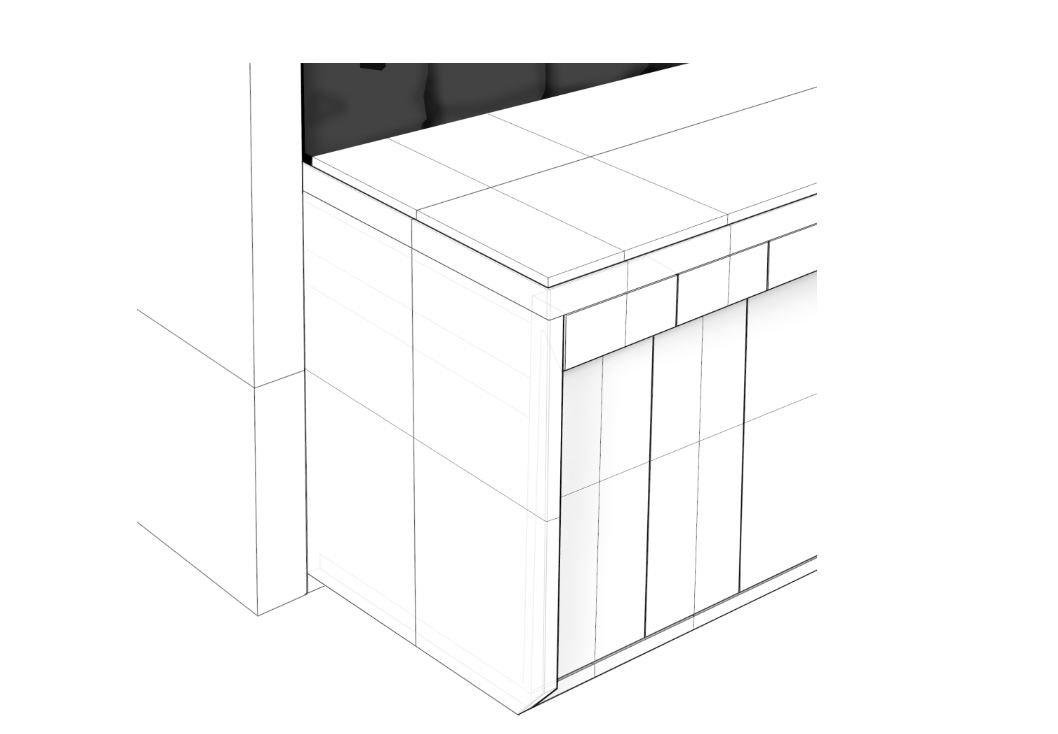

Nous utilisons une méthode appelée “Plan Do Check Act”. L'ensemble du projet est noté dans une charte de projet. Le conseil d'administration de la gestion des produits évalue nos objectifs financiers et définit les objectifs et les exigences de haut niveau. Lorsque la planification est terminée, nous commençons à concevoir le design et à créer des visualisations.

Esquisses du nouveau casier à chaussures

Cela conduit à la création de prototype. Ce dernier est généralement révisé trois fois. À chaque fois, une comparaison est faite avec les exigences de base définies par le conseil de gestion du produit. Les prototypes sont soit fournis par un fabricant, soit nous utilisons la technologie d'impression 3D. Si des ajustements sont nécessaires ou si de nouvelles idées apparaissent, nous les intégrons dans le processus.

Lorsque le prototype est mis à l'épreuve, nous demandons au conseil d'administration, aux utilisateurs, à un département spécifique ou à un groupe de discussion de nous faire part de leurs commentaires que nous essayons ensuite de mettre en œuvre. À chaque itération, la sophistication du prototype augmente.

Après le dernier cycle, le prototype est prêt pour la production. À ce stade, le matériau final, la forme, la taille, etc. sont connus. La dernière étape consiste à créer la documentation finale et à envoyer le tout à la production.

Quels sont les plus grands défis ?

Le plus grand défi est de gérer les idées supplémentaires qui apparaissent pendant le processus de production. Si elles valent la peine d'être mises en œuvre, mais qu'elles n'ont pas été planifiées à l'avance, le calendrier change et le budget prévu peut être dépassé.

Est-ce qu'il est déjà arrivé que quelque chose ne se passe pas comme prévu ?

Oui, bien sûr ! Nous avons beaucoup plus d'idées que de ressources humaines et financières. Heureusement, sinon nous finirions un jour par nous ennuyer. Parfois, il arrive qu'une idée prévue ne fonctionne pas. Il est alors important de ne pas se focaliser sur ses propres idées, mais de garder une vue d'ensemble et de tenir compte des répercussions sur le produit.